Kita semua tahu bahwa mesin industri harus bekerja keras. Tapi, bekerja keras tidak berarti harus bekerja boros! Di zaman sekarang, persaingan bisnis sangat ketat, dan salah satu cara terbaik untuk meningkatkan keuntungan adalah dengan memotong biaya operasional, terutama biaya energi.

Mesin yang tidak efisien adalah “lubang hitam” yang terus menghisap listrik dan uang kamu. Kabar baiknya, kamu tidak perlu mengganti semua mesin kamu untuk menjadi efisien. Cukup dengan menerapkan beberapa tips jitu efisiensi mesin industri yang fokus pada maintenance dan teknologi yang tepat.

Yuk, kita bedah 7 tips paling efektif yang bisa langsung membuat pabrik kamu hemat energi dan biaya!

7 Tips Efisiensi Mesin Industri

1. Pastikan Motor dan Gearbox “Sejajar” (Alignment)

Ini adalah penyebab terbesar inefisiensi yang sering terlewatkan. Ketika motor dan mesin yang digerakkan (pompa, gearbox) tidak sejajar sempurna (misalignment), mereka akan bergetar.

- Dampak Inefisiensi: Ketika poros motor dan poros pompa/gearbox tidak sejajar, terjadi gaya samping (radial force) yang berlebihan. Motor harus mengeluarkan energi ekstra hanya untuk mengatasi gaya yang tidak perlu ini. Energi listrik terbuang sia-sia menjadi getaran dan panas pada coupling dan bearing.

- Penghematan: Koreksi misalignment yang parah dapat mengurangi konsumsi daya motor hingga 3% sampai 5% pada motor berdaya besar, selain memperpanjang umur bearing dan seal.

- Tindakan Praktis: Gunakan alat laser alignment, bukan hanya penggaris atau mata telanjang. Alignment laser jauh lebih presisi dan dapat menghemat biaya bearing yang berulang kali rusak.

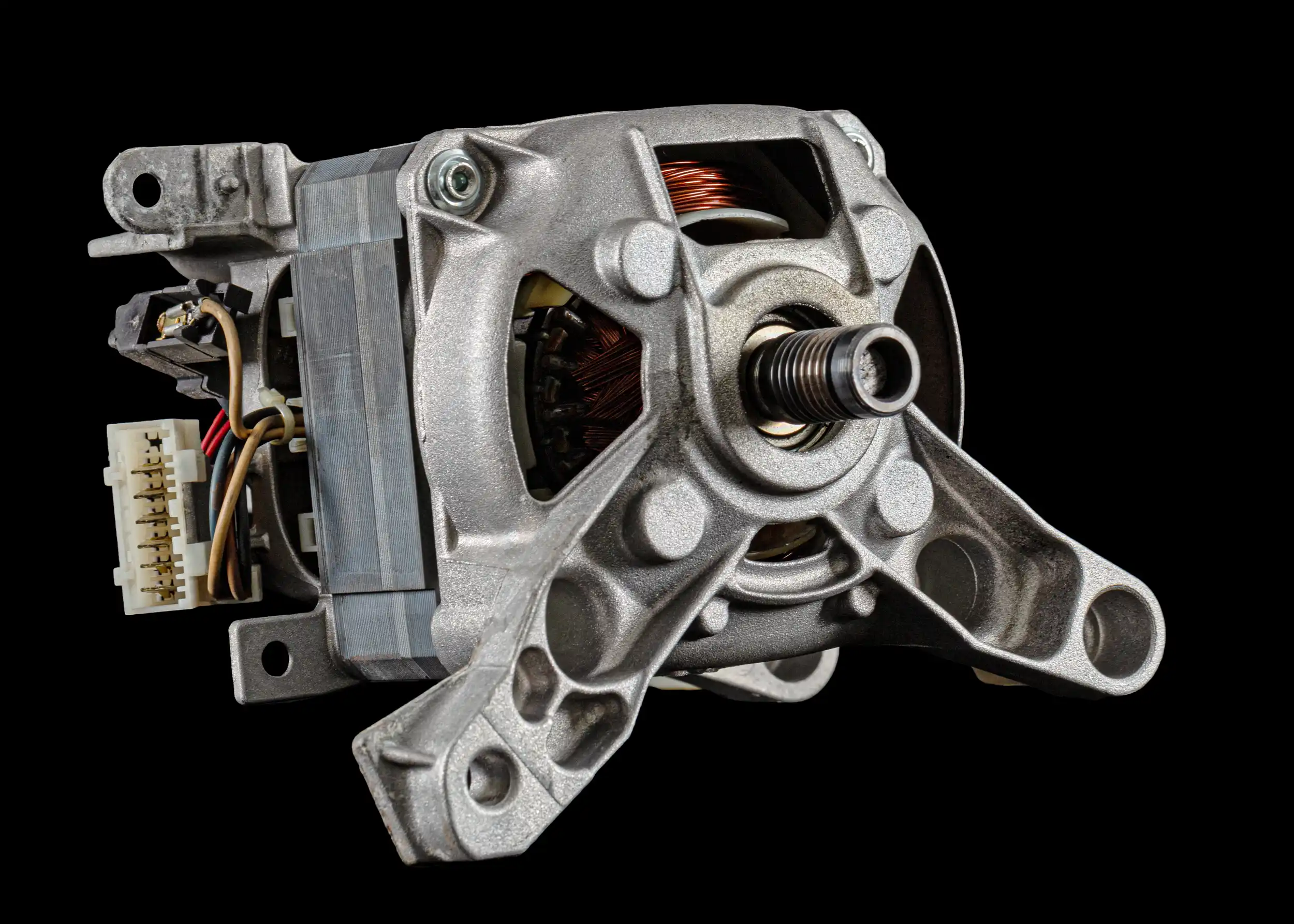

2. Upgrade ke Elektromotor Berefisiensi Tinggi (IE3/IE4)

Motor listrik lama mungkin masih berfungsi, tetapi mereka boros! Motor tua (di bawah standar IE2) membuang banyak energi menjadi panas.

- Dampak Inefisiensi: Motor lama memiliki desain inti dan lilitan yang kurang optimal. Energi hilang sebagai panas karena resistensi (hambatan) listrik yang tinggi pada material tembaga/aluminium yang digunakan.

- Penghematan: Motor IE3 (Premium Efficiency) dan IE4 (Super Premium Efficiency) menggunakan material inti besi yang lebih baik dan kawat tembaga yang lebih banyak. Ini mengurangi kerugian panas dan meningkatkan persentase energi yang diubah menjadi putaran. Penghematan bersifat kumulatif dan berjalan selama umur motor (20+ tahun).

- Tindakan Praktis: Prioritaskan penggantian motor yang berjalan nonstop (lebih dari 4.000 jam per tahun) dan berdaya besar. Investasi pada motor IE3/IE4 akan kembali modal dalam waktu singkat (seringkali kurang dari 2-3 tahun) hanya dari penghematan listrik..

3. Gunakan Variable Frequency Drive (VFD) / Inverter

Ini adalah tips efisiensi paling kuat untuk sistem pompa, kipas (blower), dan kompresor.

- Dampak Inefisiensi: Banyak sistem (pompa, kipas) dirancang untuk kebutuhan puncak. Jika sistem hanya membutuhkan 50% flow rate, tanpa VFD, kamu harus menggunakan throttle valve atau damper (katup/penutup) untuk membatasi aliran, sementara motor tetap berjalan 100%. Ini sangat boros.

- Penghematan: Hukum Fisika menyatakan bahwa daya yang dibutuhkan oleh pompa/kipas berbanding dengan pangkat tiga kecepatan putaran. Artinya, mengurangi kecepatan putaran motor (N) hanya 20% (dari 100% ke 80%) dapat mengurangi konsumsi daya (P) hingga 48.8%.

- Tindakan Praktis: Identifikasi motor pompa dan kipas yang kebutuhannya bervariasi. Pasang VFD untuk mengontrol kecepatan motor sesuai permintaan proses, bukan default kecepatan penuh.

4. Cek dan Ganti Pelumas Gearbox Tepat Waktu

Gearbox yang kotor atau kekurangan pelumas akan mengalami gesekan hebat.

- Dampak Inefisiensi: Pelumas lama, kotor, atau yang tidak sesuai viskositasnya (kekentalannya) akan menyebabkan gesekan tinggi antar gigi (gear).

- Penghematan: Gesekan tinggi berarti hilangnya energi di dalam gearbox (disebut mechanical loss). Motor harus menarik arus lebih tinggi untuk menggerakkan gearbox yang “seret”. Mengganti oli yang kotor dengan oli baru yang sesuai standar kualitas dapat secara signifikan mengurangi suhu operasional dan energy loss pada gearbox.

- Tindakan Praktis: Tetapkan jadwal penggantian oli berdasarkan jam kerja (running hours). Lakukan analisis oli secara berkala (uji sampel) untuk mendeteksi kontaminasi logam atau air sebelum kerusakan roda gigi terjadi.

5. Lindungi dari Udara Bocor

Sistem udara bertekanan (compressed air) adalah salah satu sistem yang paling boros energi jika ada kebocoran.

- Dampak Inefisiensi: Udara bertekanan adalah salah satu bentuk energi termahal yang diproduksi pabrik. Kebocoran udara adalah pemborosan energi murni. Kompresor akan menyala lebih sering dan lebih lama hanya untuk mengimbangi udara yang terbuang sia-sia.

- Penghematan: Sebuah studi menunjukkan bahwa di banyak fasilitas, kebocoran udara mencapai 20% hingga 30% dari total output kompresor. Menutup kebocoran ini berarti menghemat biaya listrik kompresor secara langsung.

- Tindakan Praktis: Lakukan audit kebocoran secara sistematis menggunakan alat pendeteksi kebocoran ultrasonik (ultrasonic leak detector) yang dapat mendeteksi suara desisan berfrekuensi tinggi yang tidak terdengar oleh telinga manusia. Prioritaskan perbaikan kebocoran di sambungan pipa (fitting) dan katup (valve).

6. Matikan Mesin yang Tidak Perlu (Idle)

Kedengarannya sederhana, tapi banyak mesin yang beroperasi tanpa beban (idle) dalam waktu lama.

- Dampak Inefisiensi: Meskipun motor beroperasi tanpa beban (no-load), ia masih mengonsumsi sekitar 30% hingga 50% dari arus bebannya (full load current), terutama motor lama. Energi ini terbuang percuma jika mesin menganggur terlalu lama.

- Penghematan: Melalui manajemen yang baik, mematikan motor yang idle selama waktu istirahat atau pergantian shift akan menghasilkan penghematan kumulatif yang sangat besar dalam setahun.

- Tindakan Praktis: Latih operator untuk mematikan peralatan setelah selesai digunakan. Gunakan sistem otomatisasi (timer atau sensor) untuk mesin yang cenderung dilupakan. Terapkan sistem sequencing pada pompa/kompresor agar hanya unit yang dibutuhkan yang beroperasi.

7. Rutin Analisis Getaran dan Suhu

Maintenance pencegahan adalah kunci efisiensi. Motor yang akan rusak mulai menunjukkan gejalanya jauh-jauh hari.

- Dampak Inefisiensi: Kerusakan bearing yang menghasilkan getaran tinggi adalah sumber gesekan. Gesekan adalah panas, dan panas adalah pemborosan energi. Selain itu, bearing yang rusak membutuhkan daya lebih besar untuk berputar.

- Penghematan: Dengan mendeteksi dan mengganti bearing yang mulai rusak sebelum ia gagal total (melalui analisis getaran), kamu tidak hanya mencegah downtime yang mahal, tetapi juga mempertahankan efisiensi motor pada level optimal.

- Tindakan Praktis: Terapkan program Predictive Maintenance (PdM). Gunakan alat analisis getaran untuk memantau “tanda tangan” frekuensi motor. Jadwalkan perbaikan saat getaran mencapai batas peringatan, bukan batas bahaya.

Saatnya Ubah Boros Jadi Untung!

Menerapkan tips efisiensi mesin industri ini adalah langkah cerdas untuk mengurangi biaya operasional dan meningkatkan profitabilitas pabrik kamu. Efisiensi bukan hanya tentang hemat listrik, tapi tentang mengamankan investasi mesin kamu agar tahan lama.

Efisiensi dimulai dari pemilihan komponen yang tepat. Membeli motor listrik dari distributor resmi adalah cara terbaik untuk mengamankan investasi kamu dari risiko produk palsu. Kami di PT Keputra Abadi Indojaya menyediakan semua solusi dan produk yang kamu butuhkan, mulai dari motor IE3/IE4, VFD, coupling, hingga gearbox berkualitas.

Jangan biarkan uang kamu terbuang sia-sia! Mulai perjalanan efisiensi pabrik kamu bersama kami. Kunjungi website kami dan temukan produk berkualitas yang dapat menunjang performa industri kamu!